Wer einen Cobb Grill hat, stößt schnell auf nützliches Zubehör, sowohl von Cobb selbst, als auch Passendes anderer Hersteller. Aber wo lässt man das alles – und zwar so, dass man es gleich zur Hand hat, wenn man es braucht?

Zum Cobb Grill gibts viel sinnvolles Zubehör: Erweiterungsringe, Griddle, Grillplatte, Bratenrost, Wok, Pizzastein, und und und…

Aber wo lässt man das alles? Meine Antwort darauf ist „Haralds Cobb Station“, ein kleines privates Heimwerker-Projekt. Und zwar komplett mit Material, das man im Baumarkt bekommt.

Die Idee: Ein outdoor-tauglicher stabiler Schrank mit Arbeitsplatte, von der Grundfläche nicht viel größer als der Cobb Premium Holzkohlegrill (oder Compact oder Pro) selbst, etwa 70 cm hoch. Mit Tür, drinnen Fächer für das ganze Zubehör, sowie eine Schublade für Feuerzeug, Kleinteile, usw.

Außen auf der Seite eine Stange mit Haken für Grillzange, Handschuh etc. , womöglich ein Rollenhalter für Küchenkrepp. Das Ganze wetterfest lackiert und auf arretierbaren Rollen, das Top als solide Arbeitsplatte.

Was jetzt folgt, ist keine komplette Bauanleitung, sondern nur eine Schilderung dessen, was wir gebastelt haben… als Anhaltspunkt für Ihre eigene Cobb Station!

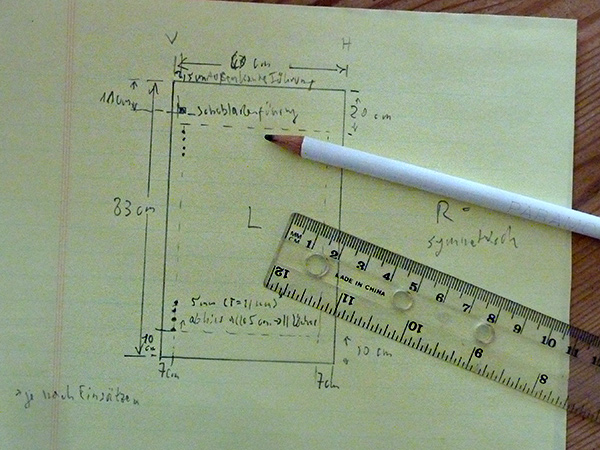

Als Holz kommt im Außenbereich praktisch nur Schichtholz in Frage, keine soliden Holz- oder Spanplatten. Um die Sperrholzplatten widerstandsfähiger gegen das Verziehen bei Feuchte-Einwirkung zu machen, sind die einzelnen Schichten um 90 Grad gedreht zueinander verleimt. Beim Baumarkt unseres Vertrauens gab es 2 cm starke Platten im Maß 83 x 40 cm. Die haben wir so genommen, wie sie sind und machen unsere Cobb Station etwas höher, was auch mehr Regalraum bringt. Anhand der Plattenmaße konnte jetzt eine grobe Planung auf dem Papier erfolgen.

Drei Platten also – und eine etwas dünnere als Tür, sowie vier Regalböden, die wir uns auf 40 x 37 cm schneiden lassen. Des weiteren ein Boden 44 x 40 x 2 cm, der somit so breit ist, dass er Seitenwände und Rückwand aufnimmt und damit die Last trägt.

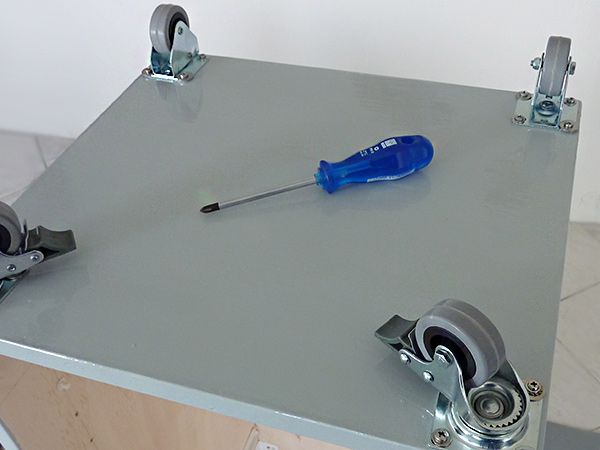

Für darunter haben wir passende Rollen mitgenommen – für hinten zwei starre, für vorne schwenk- und arretierbare.

Als Arbeitsplatte hatten wir an der Säge auf einen Rest einer Küchen-Arbeitsplatte gehofft – leider vergeblich. Meine Frau hatte dann aber die glorreiche Idee, unseren Küchenbauer zu fragen; dazu später mehr.

Außerdem wurden Winkel, Schrauben, Schubladenführungen Türgriff, Bodenrollen usw. gekauft. Winkel (4x4x4 cm) deshalb, weil ich keine Schreinerwerkstatt habe und die Seiten, den Boden und die Arbeitsplatte halt mit Winkeln zusammenfüge. Dies ist aber kein Problem.

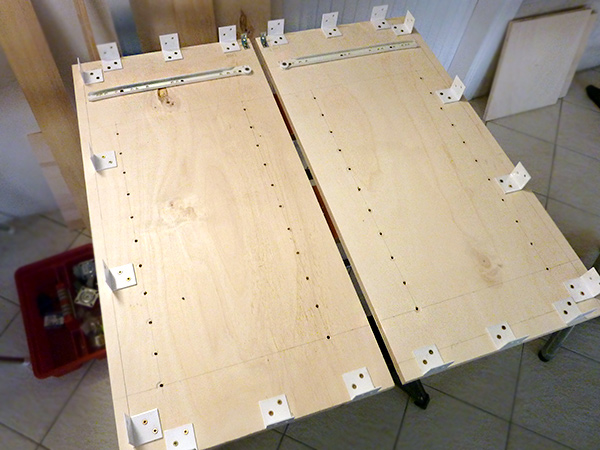

Dann ging es auch schon los. Zunächst wurden die Seitenwände geplant und alles angezeichnet und anschließend gebohrt und montiert, denn hinterher wäre es ungleich schwerer, etwa die Schubladen-Führung anzuschrauben oder die Lochraster-Bohrungen vorzusehen; bei beidem müssen die Positionen 100%ig stimmen.

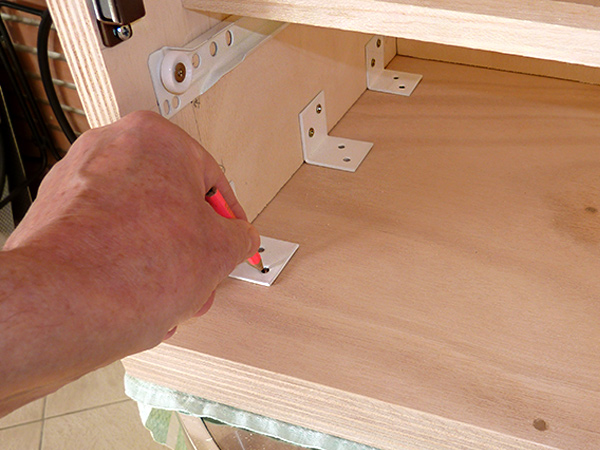

Auch die Winkel für Rückwand, Bodenplatte und Arbeitsplatte wurden bereits angezeichnet, gebohrt und verschraubt.

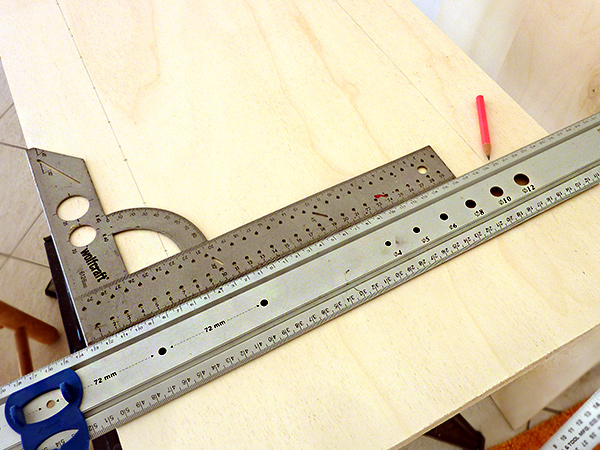

Um die Regalböden flexibel verstellen zu können, verwenden wir ein Lochraster, wie man es von Küchenschränken und anderen Möbelstücken kennt. In die Löcher kommen dann kleine Stöpsel, auf denen die Böden liegen. Damit die Böden korrekt liegen, gilt der Anbringung der jeweils vier Löcher auf gleicher Höhe besondere Aufmerksamkeit. Hier sollte man mit einem Winkel arbeiten und die Löcher spiegelbildlich auf der gegenüberliegenden Seitenwand anbringen. Gleiches gilt sinngemäß für die Schubladen-Führung.

Für die Lochraster-Bohrungen sollte man sicherheitshalber mit einem Bohrtiefen-Anschlag arbeiten; für unsere 5 mm Löcher haben wir die Bohrtiefe auf 11 mm begrenzt.

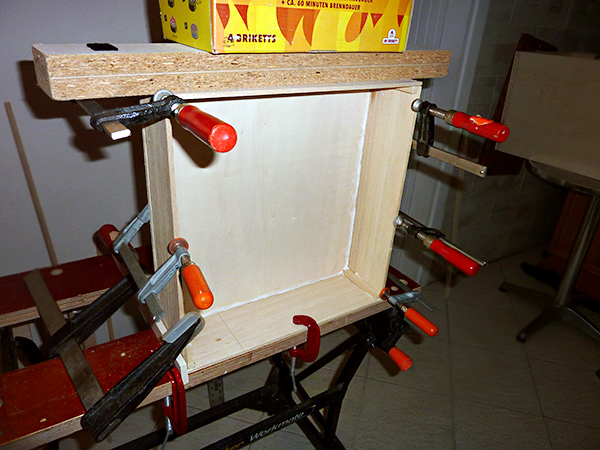

Sind die Seitenwände fertig gebohrt und montiert, können sie mit der Rückwand verschraubt werden. Schraubzwingen und ein ebener Untersatz leiten hier wichtige Hilfe. Das U-Profil aus Seitenwänden und Rückwand wird dann auf die Bodenplatte gesetzt und mit ihr verschraubt.

Um dem Kasten bereits in dieser Phase mehr Stabilität zu verleihen, wird oben noch eine Holzleiste (40x4x2cm) eingesetzt, oben an den blanken Winkeln zu erkennen. Später kommt die Leiste weiter nach unten.

Als nächstes kommen die Scharniere für die Tür. Auch hier galt, dass eine Lösung ohne spezielles Schreinerwerkzeug her musste, also keine justierbaren Scharnier-Beschläge, die ein Ausfräsen von Vertiefungen erfordert hätten.

Für die Bemaßung der starren Schnapp-Scharniere muss man ein wenig probieren; wir haben das Scharnier dazu nicht gleich auf die Tür geschraubt, sondern auf ein Stück Leiste gleicher Stärke.

Erst als wir die Mechanik durchschaut und die richtigen Bohrloch-Positionen ermittelt hatten, wurde die Tür montiert. Schließt man sie, wird sie vom Scharnier-Mechanismus kräftig zugezogen. (Nichtsdestotrotz haben wir zusätzlich zwei Magneten installiert.)

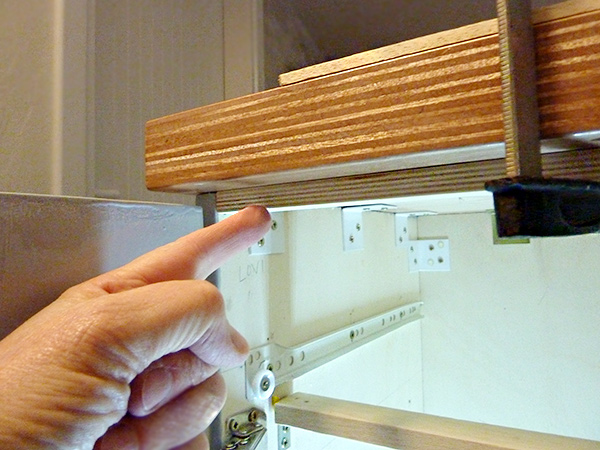

Als der Korpus fertig war, ging es an die Herstellung der Schublade. Erst jetzt, da sie so bemessen werden muss, dass sie mit aufgeschraubten Gegenstücken der Schubladenführung spielend in die Außenschienen gleitet. Auch hier muss man besonders genau arbeiten.

Die Bodenplatte der Schublade ist 1 cm dick, die Seitenwände 0,5 cm dick und 10 cm hoch. Mit der Stichsäge wird alles zurechtgesägt, verklebt und über Nacht mit Schraubzwingen fixiert. Am nächsten Tag wurden die Kanten sicherheitshalber zusätzlich verschraubt.

Voilà, hier schon mal der fast fertige Schrank nebst Einlegeböden und Schublade. Da wir die Schublade auf maximale Tiefe ausgelegt haben, ist bei geschlossener Türe kein Platz für einen Griff; stattdessen haben wir ein Loch zum Hineingreifen vorgesehen.

Inzwischen konnten wir auch unserem Küchenbauer unseren Wunsch vortragen, und aus einem dicken Schichtholz hat er uns eine herrliche Platte (46×44 cm) geschnitten. Hier schon mal die Anprobe mit Cobb Grill…

Der Kasten wurde jetzt kopfüber auf die Arbeitsplatten-Unterseite gestellt, um die Montagelöcher anzuzeichnen und anschließend zu bohren. Hier sieht man übrigens auch, dass wir die Stabilisator-Leiste unterhalb der Schublade versetzt haben; oben wäre sie im Weg.

Als nächstes wurde die Tür noch einmal abgeschraubt und genau wie der Schrank-Korpus mit Sandpapier glatt geschliffen (ebenso die Vorderkante der vier Regalböden). Ein Deltaschleifer leistet hier gute Dienste.

Nun ging es an das Anstreichen der Schrank-Teile. Vor den zwei Schichten des UV-resistenten für den Außeneinsatz geeigneten Lacks kommen zunächst zwei Grundierungs-Anstriche.

Die schöne Arbeitsplatte erhielt stattdessen ihren ersten wetterfesten Klarlack-Anstrich; zwei weitere werden noch folgen.

Nachdem die diversen Anstriche getrocknet sind, kommt der Korpus auf die Unterseite der Arbeitsplatte und wird mit ihr verschraubt. Sicherheitshalber haben wir an der Rückseite noch zwei weitere Winkel angebracht. Da die ganze Einheit Kopf steht, montieren wir gleich die vier Rollen.

Nachdem der Schrank auf seine „Füße“ gestellt wurde, musste noch eine Oberkante vorgesehen und verschraubt werden; hierfür haben wir Verschnitt aus der Türplatte verwendet, der dann auch noch einen Anstrich bekommt. (Später wird sich zeigen, dass sich die Schublade „mal grad so“ einfädeln lässt; man sollte die Führungen womöglich ein klein wenig tiefer setzen. An was man alles denken muss, wenn man so drauf los werkelt…)

Dann wurde noch der Utensilien-Halter montiert. Eigentlich ein Handtuchhalter fürs Badezimmer, aber was im feuchten Bad Bestand hat, sollte sich auch für draußen eignen…

Und damit ist Haralds Cobb Station soweit fertig und kann bestückt werden… endlich!

Auf ihren Rollen gleitet die Cobb Station wie Butter, bei arretierten Rädern steht sie solide. Alles hat seinen Platz, nichts liegt mehr rum…

(Gehen Sie gerne nochmal zum ersten Bild im Beitrag – alles was Sie dort sehen, steckt jetzt in der Cobb Station.)

Da direkt neben der Station ein kleiner Tisch stehen wird, haben wir von einem Klapptisch auf der rechten Seite erstmal abgesehen. Dafür hat sich im Haushalt ein Schneidbrett gefunden, dass bei Bedarf auf die geöffnete Schublade passt und sich für leichtere Jobs eignen dürfte.

Ein paar Kleinigkeiten fehlen noch: Ein Halter für Küchenpapier-Rollen etwa; hierfür haben wir über dem Utensilienhalter Platz frei gelassen. Ebenso ein Deckelhalter für die Cobb-Haube. Aber fürs Erste ist unsere Cobb Station fertig… von der Idee bis zum fertigen Teil waren übrigens mal gerade zwei Wochen vergangen.

Jetzt, wo alles seinen Platz hat, macht das Cobb-Grillen, -Backen und -Kochen noch mehr Spaß.

Nachbauen ausdrücklich erwünscht! :-)

Update I: Jetzt mit Rollenhalter :-)

Update II: Jetzt mit Flaschenöffner :-)